બેલ્ટ કન્વેયર એ સામગ્રીને સતત રીતે પરિવહન કરવા માટે એક પ્રકારનું ઘર્ષણ ડ્રાઇવ છે.તે મજબૂત પરિવહન ક્ષમતા, લાંબા અંતર, સરળ માળખું અને સરળ જાળવણીના ફાયદા ધરાવે છે.કોલસાની ખાણો, ઈલેક્ટ્રોનિક્સ, મશીનરી, મકાન સામગ્રી, રસાયણો, દવા વગેરે ઉદ્યોગમાં તેનો વ્યાપક ઉપયોગ થાય છે.

એકબીજાને કારણે ટ્રાન્સમિશન યુનિટની નિષ્ફળતા

કન્વેયર બેલ્ટ નિષ્ફળતા

ડ્રમની નિષ્ફળતા

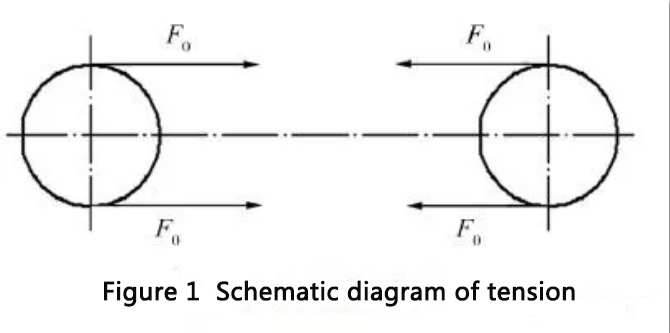

ડ્રમની નિષ્ફળતાના ચાર મુખ્ય પ્રકાર છે.1 ઉત્પાદનમાં, કન્વેયર બેલ્ટનું તણાવ F0 ધીમે ધીમે ઘટશે (આકૃતિ 1 જુઓ), જેથી કન્વેયર બેલ્ટ અને ડ્રમ વચ્ચેનું ઘર્ષણ ઓછું થાય, જેના કારણે ડ્રમ અને કન્વેયર બેલ્ટ સરકી જાય;2 કન્વેયર બેલ્ટ ડ્રમ અને કન્વેયર બેલ્ટમાં પાણી, કોલસાની માટી અથવા ગંદુ તેલ અને અન્ય કચરો લાવે છે, જેના કારણે રોલર અને કન્વેયર બેલ્ટ સરકી જાય છે;3 રોલર રબરની સપાટી ચપટી અથવા ઘસાઈ જાય છે, જેના પરિણામે ઘર્ષણ પરિબળમાં ઘટાડો થાય છે, પરિણામે કન્વેયર બેલ્ટ અને ડ્રમ વચ્ચેના ઘર્ષણમાં ઘટાડો થાય છે, જેના કારણે રોલર અને કન્વેયર બેલ્ટ સરકી જાય છે;કન્વેયર બેલ્ટના તાણની ક્રિયા હેઠળ, રોલર શાફ્ટ બેરિંગ પહેરે છે અને તૂટી જાય છે, જેના કારણે તેની સ્થિતિ બદલાય છે, જેના કારણે કન્વેયર બેલ્ટ બંધ થઈ જાય છે અથવા રોલર અને કન્વેયર બેલ્ટ લપસી જાય છે, પરિણામે કામ નિષ્ફળ જાય છે.

રોલર નિષ્ફળતા

રોલર્સની નિષ્ફળતાના ત્રણ મુખ્ય પ્રકારો છે.1 કામ કરવાની પ્રક્રિયા દરમિયાન, આઈડલર અને કન્વેયર બેલ્ટ વચ્ચે ઘર્ષણ ઉત્પન્ન થાય છે.કન્વેયર બેલ્ટની ચાલતી દિશા અને રોલરની પરિભ્રમણ દિશા ચોક્કસ ઝોકનો કોણ ધરાવે છે.જ્યારે રોલર ફરે છે, ત્યારે તે તરંગી લોડને આધિન થાય છે, પરિણામે રોલર સપાટી અને રોલર બેરિંગ થાય છે.ઘસારો અને આંસુ, જેમ જેમ સમય પસાર થાય છે, રોલર વચ્ચેથી તૂટી જાય છે, રોલર બેરિંગનું પરિભ્રમણ લવચીક નથી અથવા ફરતું નથી, અને બેરિંગ પણ છૂટી જાય છે, રોલરની સપાટી અને બેરિંગ સીટ વિભાજિત થાય છે, અને વેલ્ડીંગ દૂર કરવામાં આવે છે, જેના કારણે કન્વેયર બેલ્ટ ચાલે છે.વિચલન, કામ પ્રતિકાર વધારો અને સામગ્રી નિષ્ફળતા;2 કન્વેયર બેલ્ટ રોલર અને કન્વેયર બેલ્ટની સંપર્ક સપાટીમાં પાણી, કોલસાની માટી અથવા ગંદુ તેલ લાવે છે, જેથી ઉત્પાદન રોલર બેરિંગની અંદર પ્રવેશે છે, લુબ્રિકેટિંગ ગ્રીસને પ્રદૂષિત કરે છે, બેરિંગના સામાન્ય લુબ્રિકેશનને નષ્ટ કરે છે, અને તેનું કારણ બને છે. બેરિંગ નુકસાન;3 કન્વેયિંગ પટ્ટા પરની સામગ્રી એક તરંગી લોડ બનાવવા માટે એક તરફ પક્ષપાતી હોય છે, અને રોલરની નિષ્ક્રિય બાજુ પરનો ભાર વધે છે, જે રોલરની સપાટી અને રોલર બેરિંગના વસ્ત્રોને વેગ આપે છે, જેનાથી રોલરને નુકસાન થાય છે અને કાર્ય નિષ્ફળતાનું કારણ બને છે.

ડ્રમના વ્યાસમાં ફેરફારને કારણે કન્વેયર બેલ્ટ નિષ્ફળ જાય છે

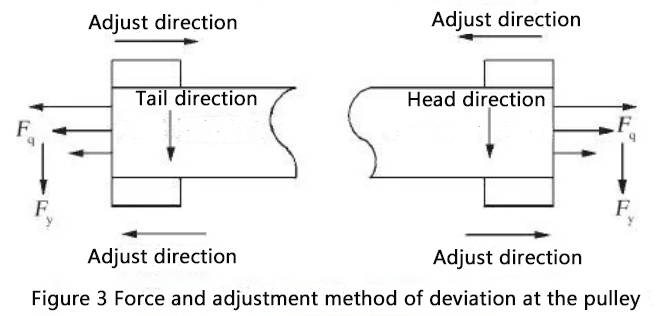

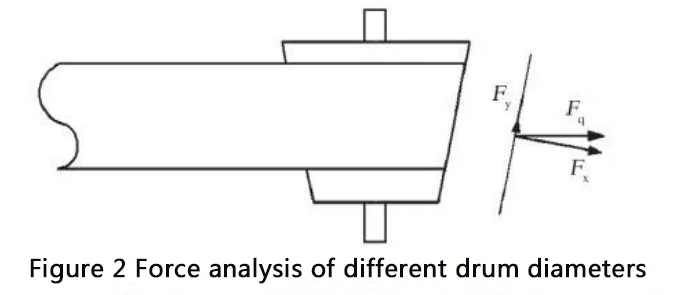

ડ્રમની જ મશીનિંગ ભૂલને કારણે, સપાટી સામગ્રી સાથે અટવાઇ જાય છે અથવા અસમાન વસ્ત્રોને કારણે વ્યાસ બદલાય છે.કન્વેયર બેલ્ટનું ટ્રેક્શન ફોર્સ Fq ડ્રમ વ્યાસની મોટી બાજુએ ફરતા ઘટક બળ Fy જનરેટ કરે છે.મૂવિંગ કમ્પોનન્ટ ફોર્સ Fy ની ક્રિયા હેઠળ, કન્વેયર બેલ્ટ રોલર તરફ રોલર જનરેટ કરે છે.જ્યારે વ્યાસ મોટો હશે, ત્યારે આકૃતિ 3 માં બતાવ્યા પ્રમાણે કન્વેયર બેલ્ટ ઉપરના ભાગ સુધી જશે, જેના કારણે કામ નિષ્ફળ જશે.

ડ્રમ પર કન્વેયર બેલ્ટના વળાંકને કારણે નિષ્ફળતા

જ્યારે કન્વેયર બેલ્ટને ડ્રમમાં ઘા કરવામાં આવે છે, ત્યારે તે વાળશે.જ્યારે બેન્ડિંગની સંખ્યા તેની થાક મર્યાદા સુધી પહોંચે છે, ત્યારે બેન્ડિંગ નિષ્ફળતા થશે.શરૂઆતમાં, નાની તિરાડો દેખાશે.સમય જતાં, ક્રેક વિસ્તરશે અથવા ફાટી જશે, જે આખરે કન્વેયર બેલ્ટ તૂટી જશે અને કામની નિષ્ફળતાનું કારણ બનશે.

રોલર નિષ્ફળતા

કન્વેયર બેલ્ટ યોગ્ય રીતે કામ કરી રહ્યો નથી અથવા સપાટીના સંલગ્નતાને કારણે કન્વેયર બેલ્ટને નુકસાન થયું છે.

ઇન્સ્ટોલેશનની ભૂલને કારણે, ઉત્પાદન પ્રક્રિયા દરમિયાન લોડ-બેરિંગ રોલર જૂથમાં સ્થિતિ બદલાઈ જાય છે અથવા રોલરની સપાટી સ્લાઈમ જેવા થાપણો સાથે અટવાઈ જાય છે, જેના કારણે કન્વેયર બેલ્ટના જૂથની એક બાજુએ ભાગી શકે છે. રોલોરો, પરિણામે કામની નિષ્ફળતા.

રોલરના નુકસાનને કારણે કન્વેયર બેલ્ટની નિષ્ફળતા

રોલર પહેર્યા પછી, ધાતુની સપાટીમાં તિરાડ પડે છે અથવા રોલરને અસરના ભાર હેઠળ ઉપાડવામાં આવે છે, જેના કારણે કન્વેયર બેલ્ટમાં અસામાન્ય ઘસારો થાય છે અથવા ખંજવાળ આવે છે અથવા તો ફાટી જાય છે, પરિણામે કન્વેયર બેલ્ટ તૂટી જાય છે અને કામ નિષ્ફળ જાય છે.સુધારણા પગલાં, સમયસર નિરીક્ષણ અને જાળવણી

જ્યારે કન્વેયર બેલ્ટ ડ્રમ પર ઢીલો હોય છે અને સ્લિપ થઈ જાય છે, ત્યારે સ્લિપિંગ ફોલ્ટને દૂર કરવા માટે વજન ટેન્શનિંગ, સ્ક્રુ ટેન્શનિંગ, હાઇડ્રોલિક ટેન્શનિંગ વગેરે દ્વારા ટેન્શન એડજસ્ટ કરવામાં આવે છે.જો કે, જ્યારે કન્વેયર બેલ્ટ કાયમી ધોરણે વિકૃત થઈ જાય છે, ત્યારે ટેન્શનિંગ સ્ટ્રોક પૂરતું નથી, અને કન્વેયર બેલ્ટને ફરીથી જોડાવાના સમયગાળા માટે કાપી શકાય છે.

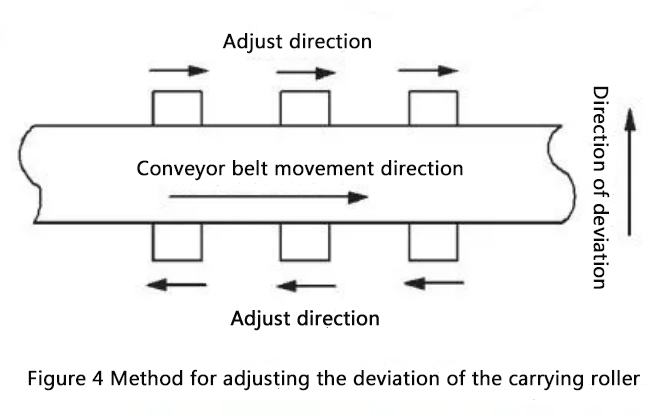

જ્યારે કન્વેયર બેલ્ટ, રોલર અને રોલરની સપાટી પર પાણી, કોલસાની માટી અથવા ગંદુ તેલ હોય, ત્યારે ટ્રાન્સમિશન ભાગોની સપાટીને સૂકી રાખવા માટે તેને સમયસર સાફ કરવી જોઈએ.જો વાતાવરણ ભીનું હોય, તો લપસી ન જાય તે માટે ડ્રમમાં રોઝિન ઉમેરી શકાય છે.જો કન્વેયર બેલ્ટની સપાટીમાં તિરાડ હોય, ડ્રમની રબરની સપાટીને નુકસાન થાય છે, અને રોલર કામ કરતું નથી અથવા નુકસાન પહોંચાડતું નથી, તો તેને સમયસર રીપેર અથવા બદલવું જોઈએ.બેરિંગ લુબ્રિકન્ટને નિયમિતપણે સાફ અને ભરવું જોઈએ, અને વધુ ખામીઓ અથવા સલામતી અકસ્માતોને રોકવા માટે કામ ચાલુ રાખી શકાતું નથી.જ્યારે વિચલન થાય છે, આકૃતિ 2 માં બતાવ્યા પ્રમાણે, હેડ ડ્રાઇવ રોલરની દિશા એરો દ્વારા બતાવ્યા પ્રમાણે છે.ડ્રમનો ઉપરનો ભાગ ડાબી તરફ ખસે છે અથવા નીચેનો ભાગ જમણી તરફ ખસે છે.પટ્ટાના તાણને જાળવવા માટે, ડ્રમ યોગ્ય સ્થિતિમાં છે.પોઝિશન, પૂંછડી રીડાયરેક્શન ડ્રમને હેડ ડ્રાઇવ રોલરની વિરુદ્ધ દિશામાં ગોઠવવામાં આવે છે.જ્યારે આઈડલરની સ્થિતિ ખોટી હોય, ત્યારે ગોઠવણ પદ્ધતિ આકૃતિ 4 માં બતાવ્યા પ્રમાણે છે. કન્વેયર બેલ્ટની કઈ બાજુ પક્ષપાતી છે, રોલર સેટની કઈ બાજુ કન્વેયર બેલ્ટની યોગ્ય દિશામાં ખસે છે અથવા બીજી બાજુ છે. પરિવહનગતિ ગોઠવણની વિરુદ્ધ દિશા સાથે, પૂર્ણ થવા માટે વિચલન પર ઘણા અડીને આવેલા રોલર્સને સમાયોજિત કરવું જરૂરી છે.

ટ્રાન્સમિશન ભાગો લાયક છે અને પ્રક્રિયા આવશ્યકતાઓને પૂર્ણ કરે છે.

ટ્રાન્સમિશન ભાગો જેમ કે કન્વેયર બેલ્ટ, રોલર અને આઈડલરની ગુણવત્તા યોગ્ય હોવી જોઈએ અને ડ્રમના ઉત્પાદનની ભૂલને કારણે કામમાં નિષ્ફળતા ન થવી જોઈએ.બેલ્ટ કન્વેયર ભાગોની ઇન્સ્ટોલેશન અને જાળવણી પ્રક્રિયા આવશ્યકતાઓને પૂર્ણ કરે છે, અને ભૂલ પ્રમાણભૂત કરતાં વધી શકતી નથી.ઓવરલોડ અથવા શોક લોડને રોકવા માટે કન્વેયર સરળતાથી ચાલવું જોઈએ.

વાસ્તવિક ઉત્પાદનમાં, બેલ્ટ કન્વેયર ડ્રાઇવર અને નિરીક્ષણ કર્મચારીઓની જવાબદારીને મજબૂત કરવી, બેલ્ટ કન્વેયર, નિરીક્ષણ અને જાળવણી પ્રણાલીની કામગીરીને સખત રીતે અમલમાં મૂકવી, શોધાયેલ ખામીઓનું કાળજીપૂર્વક વિશ્લેષણ અને ન્યાય કરવો અને સમયસર જાળવણી કરવી જરૂરી છે.મોટા અકસ્માતોની ઘટનાને ટાળો, ટ્રાન્સમિશન ભાગો જેમ કે કન્વેયર બેલ્ટ, રોલર્સ અને રોલર્સની સર્વિસ લાઇફ લંબાવો અને ઉત્પાદન કાર્યક્ષમતામાં સુધારો કરો.

પોસ્ટ સમય: જાન્યુઆરી-20-2023